钣金模具材料分类(什么是钣金模具)

今天给各位分享钣金模具材料分类的知识,其中也会对什么是钣金模具进行解释,现在开始吧!

钣金的基础知识是什么

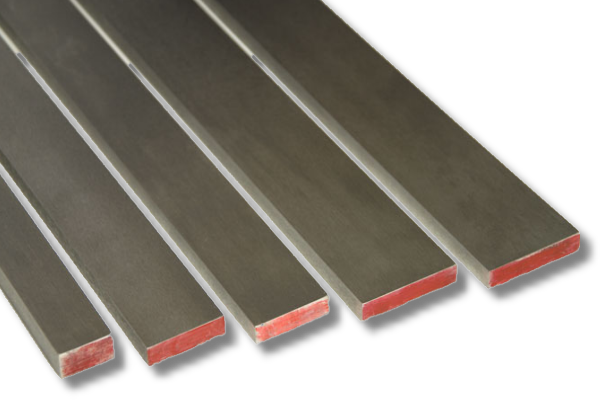

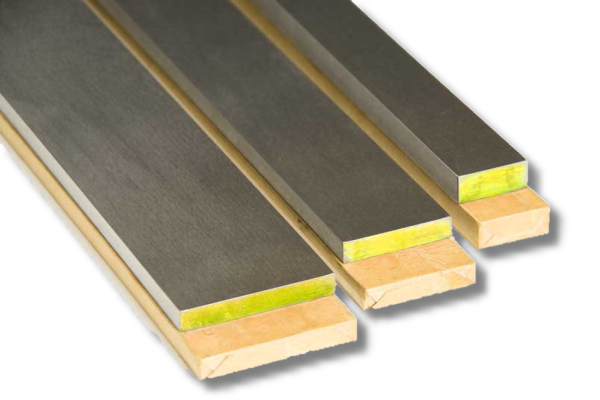

钣金针对金属薄板(通常在6mm以下)一种综合冷加工工艺,包括剪、冲/切/复合、拼接、成型(如汽车车身)等。其显著的特征就是同一零件厚度一致。

钣金件具有重量轻、强度高、导电(能够用于电磁屏蔽)、成本低、大规模量产性能好等特点,在电子电器、通信、汽车工业、医疗器械等领域得到了广泛应用,例如在电脑机箱、手机、MP3中,钣金件是必不可少的组成部分。

生活到处都离不开钣金件。钣金件是通过灯丝电源绕组、激光切割、重型加工、金属粘结、金属拉拔、等离子切割、精密焊接、辊轧成型、金属板材弯曲成型、模锻、水喷射切割来制作的。

扩展资料

随着钣金的应用越来越广泛,钣金件的设计变成了产品开发过程中很重要的一环,机械工程师必须熟练掌握钣金件的设计技巧,使得设计的钣金既满足产品的功能和外观等要求,又能使得冲压模具制造简单、成本低。

SECC的底材为一般的冷轧钢卷,在连续电镀锌产线经过脱脂、酸洗、电镀及各种后处理制程后,即成为电镀锌产品。

SECC不但具有一般冷轧钢片的机械性能及近似的加工性,而且具有优越的耐蚀性及装饰性外观。在电子产品、家电及家具的市场上具有很大的竞争性及取代性。例如电脑机箱普遍使用的就是SECC。

现代钣金工艺包括:是灯丝电源绕组、激光切割、重型加工、金属粘结、金属拉拔、等离子切割、精密焊接、辊轧成型、金属板材弯曲成型、水喷射切割等。

3D软件中,SolidWorks、UG、Pro/E、SolidEdge、TopSolid等都有钣金件一项,主要是通过对3D图形的编辑而得到板金件加工所需的数据(如展开图,折弯线等)以及为数控冲床(CNC Punching Machine)等提供数

航空企业常见钣金零件类型及其适用模具有什么简介?

实际生产中,各种钣金零件的质量要求不同,生产批量也不同。为了取得更大的技术-经济效益,有时就必须为满足某些方面的要求,而舍弃其他方面的要求。为提高产品的质量,必须采用高精度、结构复杂的模具,这就会提高模具成本并延长生产准备周期;而在需求量不大或对产品的质量要求不高时,就应该放弃对产品的高质量要求,尽量缩短生产周期、降低制模成本,这时就应该采用各种简单的经济模具结构形式。

模具低成本制造实现的可行性分析:

为实现模具的低成本制造,必须考虑3个方面的主要技术-经济效益指标:成本、周期、质量。3个指标必须从设计、制造和使用综合考虑。设计在满足使用要求的同时,也要满足制造的可靠性;制造必须满足设计要求,同时制约设计,指导使用;使用应该了解设计与制造,制定合理工艺方案,便于设计、制造。具体如下:

(1)应用同步工程(SE)。冲压同步工程(SE)是在产品设计阶段,冲压工艺师先期介入产品工艺性分析,把错误和缺陷消除在设计阶段,缩短模具的开发周期。运用同步工程之后省去了一个过程环节,使工装制造在更短的时间内开始,为制造提供充足的时间。

(2)制定合理的工艺方案。尽量采用特种工艺,如液压拉伸、橡皮囊拉伸等,能将多套模具缩减为一套模具;充分考虑生产批量的大小,小批量生产能能降低制模成本,缩短制模周期;可采用各种简易模具,如低熔点合金模具、组合冲模等,可获良好的技术-经济效益;还必须对各类零件进行详细比对、分析,更大限度实现左右合模或一模多件。

(3)影响模具制造的因素较多,如模具精度、型面难易、表面粗糙度与装饰、型孔与型腔的数量、热处理要求等。模具设计时,对模具元件精度、表面粗糙度、热处理硬度等不能提过高要求,否则无谓增加成本。模具材料采用可回收、再利用的低熔点合金、聚氨酯橡胶等。对于冲裁模,在满足产品精度要求的情况下可加大冲裁间隙,降低成本。

(4)在制造时,须采用先进的机械加工、电加工、化学腐蚀等代替或减少钳工加工工作量,以减少制模时对工人的技术水平要求。在以前的实际生产中常遇到有的模具,如液压型胎,模具较大,产品弯边面处为复杂变角度型面,而制造依据为样板,工人钳工量特别大,制模周期长,制模质量差。

国际模协秘书长罗百辉认为,要实现模具的低成本制造必须采用更优化的模具结构、选用可回收利用或更有性价比的模具材料,并简化模具加工方法。

航空企业常见钣金零件类型及其适用模具:

飞机钣金零件品种繁多、形状各异,模具结构也有其多样性。同一种类型的钣金零件,可用多种不同的模具冲裁或成形。

在实际生产中,各种钣金零件的质量要求是不同的,生产批量也是不同的。国际模协秘书长罗百辉认为,适用于大批量生产的工艺方案、模具结构和模具材料,在小批量生产时可能就不适用。不能简单说使用简单模具就落后,而使用复合、级进模具等复杂模具就先进,因为它们有不同的使用场合。使用场合合理,能降低生产成本,获得效益就是先进的方案、先进的模具。

弯曲模比型胎、液压型胎、闸压模和落锤模的结构复杂,制模成本高,弯曲模适用于工件批量较大时;复合模、级进模较单工序模具冲孔模、落料模更能保证工件内外形位置精度,生产效率高,但制模成本高、制模周期长,适于工件批量较大时;切边模没有全面考虑近似形状零件的共性,较通用冲模套数多、效率低、制模成本高;翻边模模具结构复杂,制模成本高,适于工件批量较大时;拉弯模较其它型材成形模具结构复杂,制模成本高,适于工件批量较大时;而拉伸模尤其多工序拉伸模较液压拉伸模等制模成本高,试模工作量大,适于工件批量较大时。而其余模具如型胎、落锤模、滚模等,制模成本低,能满足航空企业钣金零件的试制或中小批量生产,属于经济模具范畴。

钣金零件技术、经济效益分析:

对每一种有一定技术要求的钣金零件,可选用不同的工艺方案(如:不同的模具结构形式和不同的模具材料与制模方法)。方案不同,工件的成本则不一样。

钣金零件的制造成本,受该件产量的影响很大。产量的增减变化,使钣金零件的制造成本发生波动。

通常冲压件的材料费、工时费、设备折旧费和企业管理经营费用等,都随钣金零件产量的变化而变化。产量越大,则这几项费用是成正比的增加,故此类费用成为可变费用Cb。模具制造费用则不同,一旦模具加工完毕,其费用基本上就保持不变了(维修费、保管费等占比例较小,可列入可变费用Cb,也可忽略不计)。模具加工费用称为不变费用Ca。钣金件的制造成本C可表示为:

C=Ca+QCb,式中Q为钣金件产量。

要降低钣金件的制造成本,必须从降低Ca和Cb两方面考虑。显然降低不变成本和降低可变成本可以降低生产成本,从而增加企业的盈利,但这两种生产成本往往是互相矛盾的。生产中为降低钣金件的可变成本,即减少工时费、设备折旧费时,必然要采用生产效率高的复合模、连续模,甚至多工位级进模。但是这类模具的费用是较高的,即为了降低可变成本而不得不提高不变成本。同样为降低钣金件的不变成本,采用制造成本较低的简单模具时,又必然会降低生产效率,从而提高了可变成本。

降低钣金件的不变成本或可变成本的2种措施,对企业的总盈利情况的影响是不同的,尤其与产品的批量关系很大。小批量生产时,降低钣金件的不变成本效果明显;而在大批量生产时,降低可变成本可以取得更佳的效果。

总之,评价一种工艺方案的技术、经济效益是十分复杂的,它涉及工件的质量要求、批量大小、生产设备以及制模能力等多方面的因素。只有在熟悉各种常规冲压技术、冲压模具的基础上,再研究各种特殊的模具与技术,并结合本单位的实际生产能力,才能制定出合理的工艺方案,获得更佳技术-经济效益。

钣金厂常用的冲压模具有哪些

钣金厂常用的冲压模具有连续模、单冲模、复合模、拉伸模。冲压模具是在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。冲压,是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

板料冲压的模具有哪几种类型?各有何特点?

钣金冲压模具分为:单冲模具与跳步模具、复合模具、压弯模具、拉伸模具等。单冲模具一次只能冲压一个工序,比如:冲孔或者落料;跳步模具也叫级进模具,在一套模具上,多次冲压可以同时加工多个工序,比如:冲孔、落料、压弯等;复合模具是一次就可以同时完成冲孔落料、拉伸等工序;压弯模具,顾名思义就是把平直的板料压弯成所需要的形状;拉伸模具就是把板料冲压成筒形型或者盒子形状的零件。比如:饭碗、茶杯、脸盆等。

钣金模具主要由哪几部分组成

模架(包括上、下模板,导向配件,压、卸料板,模柄,垫板等);

模芯(上、下模);

模具配件(弹簧,胶,螺栓,定位等)。

可能表达不是很专业,仅供参考

模具的种类有哪些

模具可分为金属模具和非金属模具。金属模具又分为:铸造模具(有色金属压铸,钢铁铸造)、和锻造模具等;非金属模具也分为:塑料模具和无机非金属模具。而按照模具本身材料的不同,模具可分为:砂型模具,金属模具,真空模具,石蜡模具等等。其中,随着高分子塑料的快速发展,塑料模具与人们的生活密切相关。塑料模具一般可分为:注射成型模具,挤塑成型模具,气辅成型模具等等。

大规模生产的非钣金钢件--冷镦、模锻、金属模等

。

模具钣金出料--热轧、冷轧、热卷、冷卷钣金加工--拉深、整型、折弯,冲孔,落料有色金属--压铸,粉末冶金塑料件--注塑、吹塑(塑料瓶),挤塑(管件)模具其他分类:

合金模具、钣金模具、塑料模具、冲压模具、铸造模具、锻造模具、挤出模具、压铸模具、汽车模具、滚丝模具希望我的话能够帮到您

关于钣金模具材料分类和什么是钣金模具的介绍到此就结束了,记得收藏关注本站。

人工客服

人工客服 报价电话

报价电话