铝型材挤压模具3d建模(铝型材挤压模具专用造型软件)

本篇文章给大家谈谈铝型材挤压模具3d建模,以及铝型材挤压模具专用造型软件对应的知识点,希望对各位有所帮助。

铝型材挤压模具方面知识!

《铝型材挤压模具3D设计CAD/CAE实用技术》由作者李积彬编写, 冶金工业出版社出版发行, 定价28元

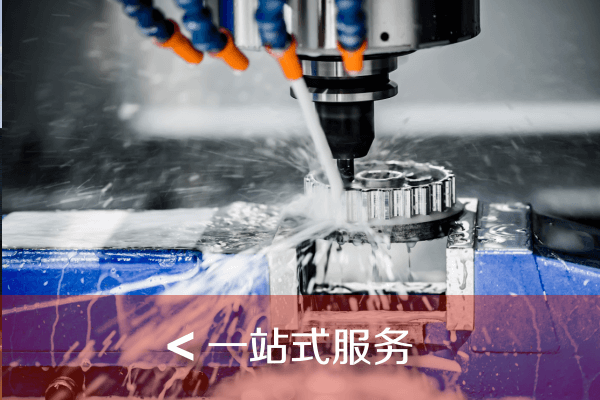

有会铝型材挤压模具cnc编程的吗

图书介绍

本书将铝型教材挤压模具设计工程实际经验与现代充行的三维设计软件Pro/E和UGII紧密结合,通过分析铝型材压模具设计的实际操作范例,使读者快速掌握铝型材挤压模具的三维设计方法、程序和步骤;结合实例详细介绍了三维设计软件中的有限元CAE模块的功能和操作,提供了一套更有效、更直观的模具强度校核方法;介绍了基于UGII二次开发环境和VC++6.0软件的专用铝型材挤压模具三维设计的CAD系统,成功地实现了铝型材挤压模具三维自动建模。

本书可供从事铝型材挤压模具设计、生产的工程技术人员和管理人员阅读,也可作为材料加工专业和机械设计造专业广大师生的参考书。 图书目录

**篇 铝型材挤压模具3D设计CAD/CAE应用总论

1 概论

1.1 发展现状

1.2 发展趋势

1.3 本章小结

2 铝型材挤压模具设计特点和基本原则

2.1 模具设计特点

2.2 模具设计的总体原则

2.4 模具结构、加工流程与材料

2.5 铝合金材料的选取

2.6 分流模模具材料的选取

3 平模的设计方法和步骤

3.1 舌型比

3.2 挤压比

3.3 型材的外接圆径

3.4 模具的强度计算及校核

3.5 模孔的中心位置

3.6 导流孔

3.7 模孔尺寸

3.8 工作带长度和空刀尺寸

4 铝型材挤压分流模设计

4.1 原理和结构

4.2 分流模可行性区域的确定

4.3 模具强度校核和模具厚度的确定

4.4 分充模具具体结构设计

4.5 分流模设计讨论

第二篇 铝型材挤压模具Pro/E3D设计

5 平模的Pro/E3D设计

5.1 Pro/E的总体特征

5.2 Pro/E操作简介

5.3 平模Pro/E3D设计的具体操作

6 分流模的Pro/E3D设计

6.1 分流模设计计算程序

6.2 铝型材挤压分流模的Pro/E3D设计裤例

第三篇 铝型材挤压模具UGⅡ3D设计

7 平模的UGⅡ3D设计

7.1 UGⅡ简介

7.2 UGⅡ的CAD功能

7.3 平模设计程序流程图

7.4 UGⅡ的模建过程

8 分流模的UGⅡ3D设计

8.1 铝型材挤压分流模下模的建模过程

8.2 铝型材挤压分流模上模的建模过程

第四篇 铝型材挤压模具三维有限元CAE技术

9 分流模的三维有限元分析原理

9.1 挤压模具评价的重要性

9.2 挤压分流组合模三给有限元的边界条件分析

9.3 摩擦系数实验

……

第五篇 铝型材挤压模具CAD系统二次开发

铝型材挤压模具设计有哪些要点

铝型材挤压模具设计的八大要点

1、铝型材的尺寸及偏差

铝型材的尺寸及偏差是由挤压模具、挤压设备和其他有关工艺因素决定的。

2、选择正确的铝挤压机吨位

选择挤压机吨位主要是根据挤压比来确定。如果挤压比低于10,铝型材产品机械性能低;如果挤压比过高,铝型材产品很容易出现表面粗糙以及角度偏差等缺陷。实心铝型材常推荐挤压比在30左右,空心铝型材则在45左右。

3、挤压模具外形确定

挤压模具的外形尺寸是指挤压模具的外圆直径和厚度。挤压模具的外形尺寸由型材截面的大小、重量和强度来确定。

4、挤压模具模孔尺寸的确定

对于壁厚差很大的铝型材,难成形的薄壁部分及边缘尖角区应适当加大尺寸;而对于宽厚比大的扁宽薄壁型材及壁板型材的模孔,桁条部分的尺寸可按一般型材设计,而腹板厚度的尺寸,除考虑公式所列的因素外,尚需考虑挤压模具的弹性变形与塑性变形及整体弯曲,距离挤压筒中心远近等因素。此外,挤压速度,有无牵引装置等对模孔尺寸也有一定的影响。

5、合理调整铝金属的流动速度

合理调整铝金属流动速度就是要尽量保证铝型材断面上每一个质点应以相同的速度流出模孔。挤压模具设计时尽量采用多孔对称排列,根据铝型材的形状,各部分壁厚的差异和比周长的不同及距离挤压筒中心的远近,来设计不等长的定径带。一般来说,铝型材某处的壁厚越薄,周长越大,形状越复杂,离挤压筒中心越远,则此处的定径带应越短。如果当用定径带仍难于控制铝金属流速时,对于铝型材断面形状特别复杂,壁厚很薄,离中心很远的部分可采用促流角或导料锥来加速铝金属流动。而对于那些壁厚大得多的部分或离挤压筒中心很近的地方,就应采用阻碍角进行补充阻碍,以减缓此处的流速。此外,还可以采用工艺平衡孔,工艺余量或者采用前室模、导流模、改变分流孔的数目、大小、形状和位置来调节铝金属的流速。

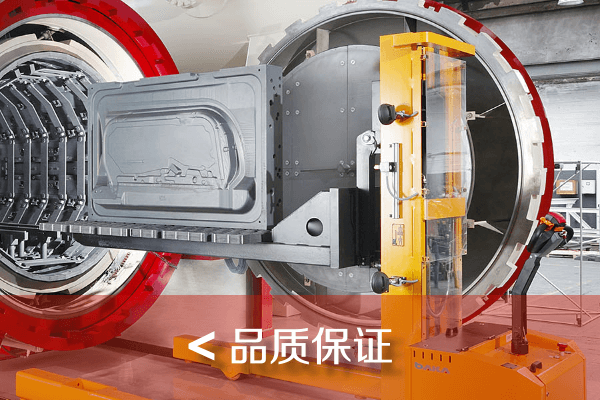

6、挤压模具强度校核

由于铝型材挤压时模具的工作条件很恶劣,所以模具强度是模具设计中的一个非常重要的问题。除了合理布置模孔的位置,选择合适的模具材料,设计合理的模具结构和外形之外,**地计算挤压力和校核各危险断面的许用强度也是十分重要的。目前计算挤压力的公式很多,但经过修正的别尔林公式仍有工程价值。挤压力的上限解法,也有较好的适用价值,用经验系数法计算挤压力比较简便。至于模具强度的校核,应根据产品的类型、模具结构等分别进行。一般平面模具只需要校核剪切强度和抗弯强度。舌型模和平面分流模则需要校核抗剪、抗弯和抗压强度,舌头和针尖部分还需要考虑抗拉强度等。强度校核时的一个重要的基础问题是选择合适的强度理论公式和比较**的许用应力。近年来,对于特别复杂的模具可用有限元法来分析其受力情况与校核强度。

7、合理的工作带尺寸

确定分流组合模的工作带要比确定半模工作带复杂得多,不仅要考虑到型材壁厚差,距中心的远近,面且必须考虑到模孔被分流桥遮蔽的情况。处于分流桥底下的模孔,由于金属流进困难,工作带必须考虑减薄些。在确定工作带时,首先要找出在分流桥下型材壁厚更薄处即金属流动阻力更大的地方,此处的更小工作带定为壁厚的两倍,壁厚较厚或金属容易达到的地方,工作带要适当考虑加厚,一般按一定的比例关系,再加上易流动的修正值。

8、模孔空刀结构及尺寸

模孔空刀就是模孔工作带出口端悬臂支承的结构。当铝型材壁厚≥2mm时,可采用比较容易加工的直空刀结构;当t1t2mm时,可选择在有悬臂处加工斜空刀。

关于铝型材挤压模具3d建模和铝型材挤压模具专用造型软件的介绍到此就结束了,记得收藏关注本站。

人工客服

人工客服 报价电话

报价电话