日本大同钢铁有限公司的简单介绍

今天给各位分享日本大同钢铁有限公司的知识,其中也会对进行解释,现在开始吧!

日本有哪些钢厂

个人知道的只有日本的新日铁(新日本制铁公司是日本跨国公司,日本更大的钢铁公司,也是世界大型钢铁公司之一,总公司设在日 新日本制铁公司。新日本制铁公司前身是于1897年建成的官营八幡制铁所《马关条约中从中国掠夺的成就之一,》。它不仅是新日本制铁公司的发祥地,还是日本钢铁工业的发祥地。1934 年2月由官营的八幡制铁所和民间的轮西制铁、釜石矿山、富士制铁、东洋制铁、三菱制铁、九州制铁6家合并组成。1950年,分成八幡制铁、富士制铁两家钢铁公司和日铁轮船公司及播磨耐火砖公司。1970年3月,八幡、富士两家公司合并,诞生了新日本钢铁公司,简称新日铁,至此该公司成为了世界上更大的钢铁公司之一。)

新日本制铁公司和住友金属工业公司3日在一场联合新闻发布会上宣布,打算2012年10月1日前完成合并程序。

还有一个就是**的JFE(日本JFE公司是世界大型钢铁企业集团之一,是世界上第二大钢铁集团,亦是全世界为数不多的生产小轿车外板的企业,多项技术代表世界钢铁行业的更高水平。而煤焦油作为钢铁冶炼厂的副产品,加工后可广泛应用于沥青、塑料、橡胶、医药、染料、冶金辅料、化工原料等领域。经营范围:半导体、钢铁、建筑业、城市建设、回收、环境保护、技术研究。)

其他的就是这几家比较出名了神户制钢,川崎制铁,住友金属工业。

钢铁是怎么样炼成的

钢铁是怎么样炼成的一般指钢铁是怎样炼成的(奥斯特洛夫斯基著长篇小说)

《钢铁是怎样炼成的》是前苏联作家尼古拉·奥斯特洛夫斯基所著的一部长篇小说,于1933年写成。

小说通过记叙保尔·柯察金的成长道路告诉人们,一个人只有在革命的艰难困苦中战胜敌人也战胜自己,只有在把自己的追求和祖国、人民的利益联系在一起的时候,才会创造出奇迹,才会成长为钢铁战士。

2020年4月,列入《教育部基础教育课程教材发展中心 中小学生阅读指导目录(2020年版)》初中段。

钢铁是怎么样炼成的时代背景

20年代末30年代初,随着新经济政策的结束和斯大林政治经济体制的确立,在文艺界也要求建立高度集中统一的局面。斯大林时期的**用“一统化“思想教育青少年,尤其重视文学艺术在培养青少年的共产主义道德品质中的重要作用;

斯大林要求文学作品要“追求直接的宣传目的“,许多作品的写作目的就是为了向青年灌输“共产主义理想“。官方强调文学用“社会主义精神改造和教育劳动人民“的任务,文学艺术要完成这种教育功能更直接的手段就是塑造体现社会主义精神和共产主义理想的英雄人物。

这一时期,苏联文学的主题是歌颂社会主义改造和建设,歌颂党和**,塑造苏维埃新人的光辉形象,苏联文学的任务就是根据共产主义意识形态创造出一个**信仰共产主义的人物并把他描绘得真实可信。

奥斯特洛夫斯基响应官方的号召开始撰写《钢铁》,保尔朴素的阶级感情、狂热的献身精神、对共产主义的美好憧憬和对**的**服从正是斯大林推行其路线所需要的。

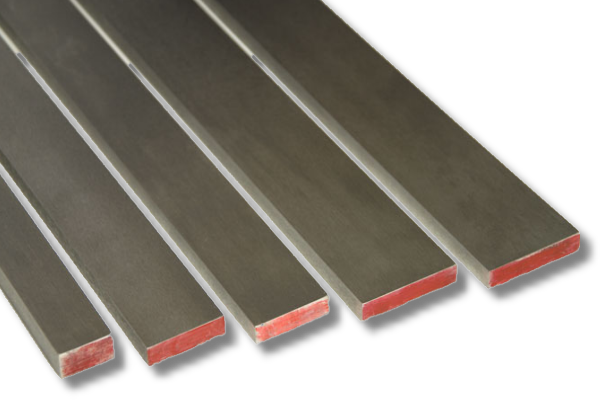

G04是什么样的模具钢

G04是日本进口模具钢

低合金空淬微变形钢 这类钢的特点是合金含量低(≤5%),淬透性、淬硬性好,Φ100mm的工件可以空冷淬透、淬火变形小、工艺性好,主要用于制造精密复杂模具。如美国ASTM标准钢号A4 A6日本大同特殊钢公司的G04。等钢种也属于低合金空淬微变形钢,后一种钢号还兼备优良的切削性。

那位介绍一下“高质量钢连铸”的知识或信息越多越好好

随着现代科学技术的发展和工农业对钢材质量要求的提高,钢厂普遍采用了炉外精炼工艺流程,它已成为现代炼钢工艺中不可缺少的重要环节。由于这种技术可以提高炼钢设备的生产能力,改善钢材质量,降低能耗,减少耐材、能源和铁合金消耗,因此,炉外精炼技术已成为当今世界钢铁冶金发展的方向。对于炉外精炼技术存在的问题及发展方向有必要进行探讨。

1 国内外炉外精炼技术的发展历程和现状

随着炼钢技术的不断进步,炉外精炼在现代钢铁生产中已经占有重要地位,传统的生产流程(高炉→炼钢炉(电炉或转炉)→铸锭),已逐步被新的流程(高炉→铁水预处理→炼钢炉→炉外精炼→连铸)所代替。已成为国内外大型钢铁企业生产的主要工艺流程,尤其在特殊钢领域,精炼和连铸技术发展得日趋成熟。精炼工序在整个流程中起到至关重要的作用,一方面通过这道工序可以提高钢的纯净度、去除有害夹杂、进行微合金化和夹杂物变性处理;另一方面,精炼又是一个缓冲环节,有利于连铸生产均衡地进行。

日本在20世纪70年代为了降低炼钢成本,提高钢的纯净度和质量,率先将炉外精炼技术应用于特殊钢生产中,随后西欧的钢铁企业也加入到推广和使用这项技术的行列中。据资料报道,日本早在1985年精炼率达到65.9%,1989年上升到73.4%,特殊钢的精炼率达到94%,新建电炉短流程钢厂100%采用炉外精炼技术。80年代连铸技术发展迅速,原有的炼钢炉难以满足连铸的技术要求,更加促进了炉外精炼技术的发展,到1990年为止世界各主要工业**拥有1000多台(套)炉外精炼设备。

我国早在20世纪50年代末,60年代中期就在炼钢生产中采用高碱度合成渣在出钢过程中脱硫冶炼轴承钢、钢包静态脱气等初步精炼技术,但没有精炼的装备。60年代中期至70年代有些特钢企业(大冶、武钢等)引进一批真空精炼设备。80年代我国自行研制开发的精炼设备逐渐投入使用(如LF炉、喷粉、搅拌设备),黑龙江省冶金研究所等单位联合研制开发了喂线机、包芯线机和合金芯线,完善了炉外精炼技术的辅助技术。现在这项技术已经非常成熟,以炉外精炼技术为核心的“三位一体”短流程工艺广泛应用于国内各钢铁企业,取得了很好的效果。初炼(电炉或转炉)→精炼→连铸,成了现代化典型的工艺短流程。

2 炉外精炼技术的特点与功能

炉外精炼是指在钢包中进行冶炼的过程,是将真空处理、吹氩搅拌、加热控温、喂线喷粉、微合金化等技术以不同形式组合起来,出钢前尽量除去氧化渣,在钢包内重新造还原渣,保持包内还原性气氛。炉外精炼的目的是降低钢中的C、P、S、O、H、N、等元素在钢中的含量,以免产生偏析、白点、大颗粒夹杂物,降低钢的抗拉强度、韧性、疲劳强度、抗裂性等性能。这些工作只有在精炼炉上进行,其特点与功能如下:

1)可以改变冶金反应条件。炼钢中脱氧、脱碳、脱气的反应产物为气体,精炼可以在真空条件下进行,有利于反应的正向进行,通常工作压力≥50Pa,适于对钢液脱气。

2)可以加快熔池的传质速度。液相传质速度决定冶金反应速度的快慢,精炼过程采用多种搅拌形式(气体搅拌、电磁搅拌、机械搅拌)使系统内的熔体产生流动,加速熔体内传热、传质的过程,达到混合均匀的目的。

3)可以增大渣钢反应的面积。各种精炼设备均有搅拌装置,搅拌过程中可以使钢渣乳化,合金、钢渣随气泡上浮过程中发生熔化、熔解、聚合反应,通常1吨钢液的渣钢反应面积为0.8~1.3mm2,当渣量为原来的6%时,钢渣乳化后形成半径为0.3mm的渣滴,反应界面会增大1000倍。微合金化、变性处理就是利用这个原理提高精炼效果。

4)可以在电炉(转炉)和连铸之间起到缓冲作用,精炼炉具有灵活性,使作业时间、温度控制较为协调,与连铸形成更加通畅的生产流程。

3 炉外精炼技术在生产中的应用目前得到公认并被广泛应用的炉外精炼方法有:LF法、RH法、VOD法。

3.1 LF法(钢包精炼炉法)

它是1971年由日本大同钢公司发明的,用电弧加热,包底吹氩搅拌。

3.1.1 工艺优点

1)电弧加热热效率高,升温幅度大,控温准确度可达±5℃;

2)具备搅拌和合金化的功能,吹氩搅拌易于实现窄范围合金成份控制,提高产品的稳定性;

3)设备投资少,精炼成本低,适合生产超低硫钢、超低氧钢。

3.1.2 LF法的生产工艺要点

1)加热与控温LF采用电弧加热,热效率高,钢水平均升温1℃耗电0.5~0.8kW·h,LF升温速度决定于供电比功率(kVA/t),而供电的比功率又决定于钢包耐火材料的熔损指数。因采用埋弧泡沫渣技术,可减少电弧的热辐射损失,提高热效率10%~15%,终点温度的**度≤±5℃。

2)采用白渣精炼工艺。下渣量控制在≤5kg/t,一般采用Al2O3-CaO-SiO2系炉渣,包渣碱度R≥3,以避免炉渣再氧化。吹氩搅拌时避免钢液裸露。

3)合金微调与窄成份范围控制。据试验报道,使用合金芯线技术可提高金属回收率,齿轮钢中钛的回收率平均达到87.9%,硼的回收率达64.3%,钢包喂碳线回收率高达90%,ZG30CrMnMoRE喂稀土线稀土回收率达到68%,高的回收率可实现窄成份控制。

3.1.3 LF法在生产实践中的应用

2000年6月,鞍钢**炼钢厂新建的连铸车间正式投产,精炼设备由两座LF钢包精炼炉,年处理钢水200万t;一座VD钢水真空处理装置,年处理钢水80万t组成。LF炉更大升温速度为4℃,LF炉平均处理周期≤28min;处理效果:平均[H]≤0.0002%;更低[H]≤0.0001%。

我国现有家重轨生产厂(攀钢、包钢、鞍钢和武钢)生产典型的工艺路线如下:LD→LF→VD→WF→CC,钢包吊到LF处理线的钢包车上后,由人工接通钢包底吹氩的快速接头,根据要求的钢水成分及温度确定物料的投入量(含喂丝)重轨钢含碳量较高,因而增碳显得很重要,转炉出钢时钢水含碳量控制为0.2%~0.3%(wt),炉后增碳至0.60%~0.65%(wt),在LF炉处理时再增0.10%~0.15%(wt)个碳至标准成份的中上限,经VD处理后即可达到钢种成分要求。

3.2 RH法(真空循环脱气法)这种方法是1958年西德发明的,其基本原理是利用气泡将钢水不断的提升到真空室内进行脱气、脱碳,然后回流到钢包中。

3.2.1 RH法的优点

1)反应速度快。真空脱气周期短,一般10分钟可以完成脱气操作,5分种能完成合金化及温度均匀化,可与转炉配合使用。

2)反应效率高。钢水直接在真空室内反应,钢中可达到[H]≤1.0×10-6,[N]≤25×10-6,[C]≤10×10-6,的超纯净钢。

3)可进行吹氧脱碳和二次燃烧热补偿,减少精炼过程的温降。

3.2.2 RH法工艺参数

1)RH循环量。循环量是指单位时间内通过上升管或下降管的钢水量,单位是t/min。有关资料给出的计算公式为: Q=0.002×Du1.5·G0.33,式中:Q———循环流量,t/min;Du———上升管直径,cm;G———上升管内氩气流量,L/min。

2)循环因数。他是指在RH处理过程中通过真空室的钢水与处理量之比,其公式为:μ=w·t/v式中:μ———循环因数,次;w———循环量,t/min;t———循环时间,min;v———钢包容量,t。

3)供氧强度与含碳量的关系。向RH内吹氧可以提高脱碳速度,即RH-OB法。当[C]/[O]0.66时钢包内氧的传质速度决定脱碳速度,其计算公式为:

QO2=27.3×Q·[C]式中:QO2———氧气强度,Nm3/min;Q———钢水循环量,t/min;[C]———含碳量,Nm3/t。

3.2.3 RH法在生产实践中的应用

日本的山阳钢厂将LF与RH配合生产轴承钢形成EF-LF-RH-CC轴承钢生产线,钢中总氧量达到5.8×10-6。LF-RH法首先利用LF炉将钢水升温,利用LF搅拌和渣精炼功能进行还原精炼,是钢水脱硫和预脱氧,然后将钢水送入RH中进行脱氢和二次脱氧。经过这样处理大大的提高了钢水的清洁度,同时钢水的温度达到连铸需要的温度。

宝钢炉外精炼设备有RH-OB、钢包喷粉装置、CAS精炼装置,RH-OB的冶炼效果较理想,脱氢率为50%~70%,脱氮率为20%~40%,一般情况下,经RH-OB处理后[H]≤2.5×10-6,[C]≤30×10-6,去除钢中非金属夹杂物一般能达到70%,钢中总氧量≤25×10-6,而且在RH中合金处理可以提高合金的收得率和控制的**度,[C]、[Si]、[Mn]的控制精度能达到±0.01%,铝的**度可达到1.5×10-3,取得了较好的炉外精炼效果。

3.3 VOD法(真空罐内钢包吹氧除气法)

3.3.1 VOD的特点VOD法是1965年西德首先开发应用的,它是将钢包放入真空罐内从顶部的氧枪向钢包内吹氧脱碳,同时从钢包底部向上吹氩搅拌。此方法适合生产超低碳不锈钢,达到保铬去碳的目的,可与转炉配合使用。他的优点是实现了低碳不锈钢冶炼的必要的热力学和动力学的条件-高温、真空、搅拌。

3.3.2 VOD法在生产实践中的应用

20世纪90年代初,上海大隆铸锻厂从德国莱宝(leybold)公司进口1台15tVODC的关键设备和技术软件。采用电炉初炼钢水经VODC炉外精炼的工艺方法,精炼了超低碳不锈钢、中低合金钢和碳钢,取得了很好的冶金效果,钢中非金属夹杂物减少,氢含量小于3×10-6氧含量小于6.5×10-6,不锈钢中铬回收率达98%~99%,精炼后的钢具有十分优越的性能。VODC精炼工艺成熟,控制容易,适应中小型钢厂和铸钢厂的多钢种、小吨位精炼生产需要,对发展铸钢行业的精炼生产会起到很大积极作用,具有广阔的发展前景10。

抚顺特殊钢有限公司有30tVOD炉,采用EAF+VOD技术精炼不锈钢,可使[H]≤2.58×10-6,T[O]≤41.9×10-6,铬回收率达到99.5%,脱硫率64.2%,精炼高碳铬轴承钢T[O]≤12.13×10-6 。

4 发展炉外精炼技术需解决的问题及发展方向炉外精炼技术已经应用40年,对提高钢的纯净度、**控制成分含量及细化组织结构等方面都起了重要作用,使冶炼成本大幅降低,同时提高了钢的品质和性能。但在发展的过程中也出现了一些问题,有待于解决,使这项技术更加完美。

1)实现炉外精炼工艺的智能化控制,根据来料钢水的各种技术参数,利用信息技术,制定更佳的精炼工艺方案,并通过计算机控制各精炼工序。精炼工位配备快速分析设备,实现数据网络化,减少热停等待时间。

2)炉外处理设备将实现“多功能化”。在水钢精炼设备中将渣洗精炼、真空冶金、搅拌工艺以及加热控温功能全部组合起来,实现精炼,以满足超纯净钢生产的社会需求。

3)开发高纯度、高密度、高强度的优质碱性耐火材料,以适应不同精炼炉的需要,注重产品质量的稳定性。耐火材料的使用条件应尽可能与炉渣相适应,更大限度地降低侵蚀速度。要根据精炼设备的实际情况形成不同层次的配套材料,研究开发保温和修补技术,提高炉衬的使用寿命。

4)减少精炼过程的污染排放,精炼过程会产生大量废气,其中含SO2、Pb、金属氧化物、悬浮颗粒等,在真空脱气冷却水中含有固态悬浮物、Pb、Zn等,这些污染物须经企业内部的相关处理,把污染程度降低到符合排放标准后再排放,加强环境保护意识。

5 结束语

炉外精炼技术是一项提高产品质量,降低生产成本的先进技术,是现代化炼钢工艺不可缺少的重要环节,具有化学成分及温度的**控制、夹杂物排除、顶渣还原脱S、Ca处理、夹杂物形态控制、去除H、O、C、S等杂质、真空脱气等冶金功能。只有强化每项功能的作用,才能发挥炉外精炼的优势,生产出高品质纯净钢种。

LF炉的发展

LF钢包精炼炉是由日本大同钢铁公司率先开发使用的。该公司用LF炉冶炼取代了电弧炉的还原精炼期,从而减轻了电弧炉的精炼负担,提高了电弧炉的生产率。LF炉发展初期仅用于生产**钢,随着冶金、连铸及相关控制技术的发展,扩大了LF炉的应用范围。由于LF炉具有投资少、用途广、精炼效果好等优点,

近年来,国内外己将LF炉作为主要的炉外精炼手段。

日本钢铁企业排名及年产量

煤、铁是重工业的来源,而且在近代工业发展史上,世界许多主要钢铁工业中心,例如英格兰中部一些地区,美国五大湖-宾夕法尼亚州,德国的鲁尔区以及前苏联的克里沃罗格-顿巴斯等地,更初全是环绕“煤铁复合体”建立而成的。

美国的俄亥河畔的匹兹堡,常被誉为美国的“钢都”。通常在纵横交错的水道上可以架着200多座钢铁桥梁,而且在河滨耸立着美国钢铁公司大厦。这所大厦由钢铁构成,一共64层,高达256米,是1970年建成的。而墙壁表面嵌有该公司出产的赤褐色钢板,闪闪发光,因此成为钢铁的标志。

匹兹堡的钢产量大约占美国钢铁总产量的1/5,并且围绕钢铁工业逐渐发展了电器、机械、航空器材、炼铝以及军火和船舶制造等工业。自从19世纪末以后,美国钢铁公司向来都是世界上产量更大的钢铁企业之一,更高年产量高达3000万吨。直到20世纪70年代,它才被日本钢铁公司所超过。

自从1974年以来,前苏联一直都是世界上产钢更多的**,并且也是世界上钢产量始终保持大约1亿吨的**。

新日本钢铁公司属于日本更大的钢铁公司,而且也是当前世界上更大的钢铁公司。它总共拥有室兰、君津、东京、名古屋、八幡、大分等大约10个钢铁厂。此外,大约还有39家海外子公司。从1983年开始,这个公司的销售额大约为116.06亿美元,而且资产额为158.75亿美元。

君津厂是位于东京湾东南部的千叶县的钢铁厂,是经过填海建造而成的。这个厂规模十分大,而且占地面积多达100万平方米,年产钢可以达到1000万吨。其中一座4号高炉体积高达4900立方米,日产铁可达1.1万吨;钢板车间全自动化,并且几十米长的钢板会沿着1200米多长的传送带快速运转;而且专用码头能够停泊大约25万吨级巨轮。

世界上大约有2000立方米的大型炼铁高炉就有130多座以上,其中,日本就多占了78座。而且世界上大于4000立方米的大型高炉总共有21座,其中仅在日本就有15座。而且体积在5000立方米以上的超大型高炉,只有新日本钢铁公司大分制铁厂的2号高炉以及日本住友金属工业公司鹿岛钢铁厂的3号高炉。大分制铁厂的2号高炉大约处于濑户内海边,是在1976年10月投产建成,体积大约5070立方米,而且日产生铁12 000吨,它是目前世界上更大的高炉。

全世界年产超过500万吨的大型钢铁厂就有50多家,年生产能力大于1000万吨的特大型钢铁厂就有7家,它们是日本钢管公司福山钢铁厂以及俄罗斯马格尼托哥尔斯克钢铁公司、日本川崎制铁公司水岛厂以及乌克兰克里沃罗格钢铁厂、意大利塔兰托钢铁厂、日本君津钢铁厂。福山钢铁厂年生产能力高达1600万吨以上,成为全世界上规模更大的现代化钢铁联合企业。

日本的钢产量虽然居于世界第二位,可是它的钢铁工业的技术水平以及劳动生产率和出口竞争能力,已经大大超过美国以及前苏联而位居**位。日本钢铁的出口量大约占全世界的1/3以上,而且是世界更大的钢铁出口国。

关于日本大同钢铁有限公司和的介绍到此就结束了,记得收藏关注本站。

人工客服

人工客服 报价电话

报价电话