mim模具材料(mim模具设计)

今天给各位分享mim模具材料的知识,其中也会对mim模具设计进行解释,现在开始吧!

什么是mim产品?

金属注射成形 ( Metal injection Molding ,MIM ) 是一种将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法。它是先将所选粉末与粘结剂进行混合,然后将混合料进行制粒再注射成形所需要的形状。聚合物将其粘性流动的特征赋予混合料,而有助于成形、模腔填充和粉末装填的均匀性。成形以后排除粘结剂,再对脱脂坯进行烧结。有的烧结产品还可能要进行进一步致密化处理、热处理或机加工。烧结产品不仅具有与塑料注射成形法所得制品一样的复杂形状和高精度,而且具有与锻件接近的物理、化学与机械性能。该工艺技术适合大批量生产小型、精密、三维形状复杂以及具有特殊性能要求的金属零部件的制造。

发展

金属注射成形更早可溯源于20世纪20年代开始的陶瓷火花塞的粉末注射成形制备,随后的几十年间粉末注射成形主要集中于陶瓷注射成形。直到1979年,由Wiech等人组建Parmatech公司的金属注射成形产品获得两项大奖,以及当时Wiech和Rivers先后获得**,粉末注射成形才开始转向以金属注射成形为主导。

过去由于缺少合适的粉末及原料价格太高、知识平台不完善、技术不成熟、人们了解和市场接受时间不长、生产(包括模具制造)周期太长、投资不够等原因,其发展和应用较为缓慢。

为解决MIM技术的难点,促进MIM技术实用化, 80年代中期美国制定了一个**粉末工计划,研究内容涵括了与注射成形有关的18个课题。随后日本、德国等也积极开展MIM的开发研究。

1980年Wiech组建了Witec公司,1982年Brunswick公司进入MIM行业,并收购了Witec公司,其后又逐步注册了Omark工业、Remington军品、Rocky牙科等子公司。1986年,日本Nippon Seison公司引进了Wiech工艺。1990年以色列Metalor2000公司从Parmatech公司引进了Wiech工艺技术,建立了MIM生产线。

随着MIM研究的 不断深入以及新型粘结剂的开发、制粉技术和脱脂工艺的不断进步, 到90年代初已实现产业化。经过20多年的努力,目前MIM 已成为国际粉末冶金?领域发展迅速、更有前途的一种新型近净成形技术,被誉为“国际更热门的金属零部件成形技术”之一。

内容

MIM技术作为一种制造高质量精密零件的近净成形技术,具有常规粉末冶金、机加工和精密铸造方法无法比拟的优势。

◇能象生产塑料制品一样生产形状复杂的小型金属零件(0.1-500g);

◇制件各部分组织均匀、尺寸精度高、相对密度高(≥95%);

◇表面光洁度好;

◇产品质量稳定,生产效率高,易于实现大批量、规模化生产。

MIM技术适合材料

铁基合金钢、不锈钢、镍基合金、钨合金、硬质合金、钛合金、磁性材料、Kovar合金、精细陶瓷等。

生产流程

产品技术交流→产品设计→模具设计→模具制造

金属、陶瓷粉末、粘接剂→混炼→注射成形→脱除粘接剂→烧结→深加工(根据需要)→检验→成品

应用

属粉末注射成型已广泛应用于机械、电子、汽车、钟表、光电、武器、医疗器械…等领域

mim模具设计要注意什么?

为MIM(金属注射成型)设计模具并不是一项简单的任务,公差要求严格,需要特别注意复杂的细节问题,这一切犹如攀登到冰山的顶峰,十分困难。较高的公差精度、无飞边、超级高的表面质量,所有这些标准都是金属零件压铸模制造过程中所必须满足的一些要求。毫无疑问,能够达到这种水平的金属模具制造商虽然有几家,但为数极少。

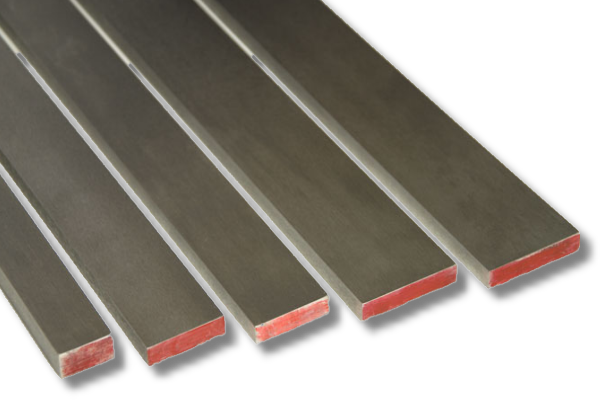

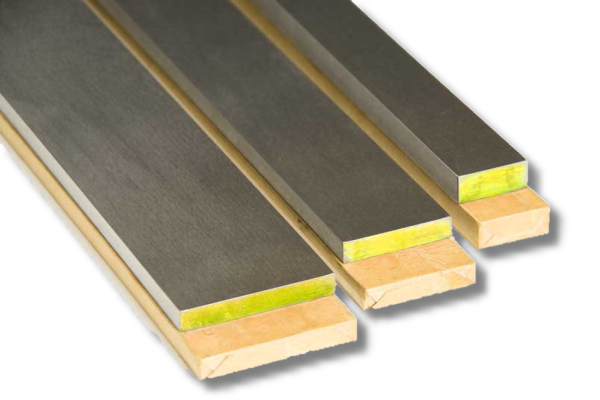

1.模腔/型芯使用的钢材

模腔/型芯使用的钢材应能承受模压成形材料引起的磨损。凡是与模压成形复合材料接触的钢材(包括闸门和流道),都应该由高耐磨性的高含铬量和高硬度工具钢制成,如D-2或A-2工具钢。H-13钢材也可,因为其硬度高,还电镀了一层高硬度涂层。凡是不与模压成形复合材料接触的任何细节零件,都可用更标准的S-7类工具钢制造。

2.关闭角/滑块

在MIM模具生产工艺中,飞边是一个严重的问题,对制模工人来说是一个实质性的问。为了防止出现这种问题,所有关闭角和滑动区域的良好配合是十分重要的,只有这样,才能生产出一个优质的MIM零件。模具制造商必须通过使用三角法计算滚动尺寸,然后应用这个知识检查阴、阳面钢材的关闭角,保证使其在他所计算尺寸的±0.0001公差范围之内。人们需要保持的公差一般对于金属模具而言已经是相当**的,因为MIM模具的供料件对飞边很敏感,很容易产生飞边。如果塑料件产生飞边,很容易将飞边清除掉,但如果是金属,其飞边就会如刀锋那样造成问题。

3.通气口深

在各种模具中,为了释放由模压材料产生的内部气体,采用良好的通气口是十分关键的。他指出,MIM模具在通气口深度方面是与注塑模有很大不相同的。一个典型的塑料模具,根据其模压树脂的不同,可能到处都有0.0005"0.002in(1in=25.4mm)深的通气口,而MIM模具肯定会在这些通气口的深处产生飞边,MIM模具的通气口深度一般在0.0001"0.0002in之间,但也可能随着选用的不同模压复合金属材料而变化。好的供料在之后的凝固过程中,收缩率极低。为了尽量加强形状保持力度,因此大量使用了金属粉末填充剂,其用量往往接近体积的70%。为了能够获得高填充给料的良好流动性,采用了低分子量的分子和粘结剂,使MIM供料产生很高的飞边灵敏度,类似于许多填充尼龙材料所显示的特性。石蜡和聚乙烯/甘油基供料比乙酰基供料有较好的特性,但会影响到其较高的飞边灵敏度。

4.抛光MIM零件的另一个关键区域是模压成型区的表面质量。

从模腔区脱模在很大程度上取决于模腔和型芯工具钢的表面质量,因为在模压成形过程中,其收缩率极低。金属模压件的收缩并不会真的发生,除非粘结剂材料通过后模压成形工艺被抽取出来。因此,模压成型区的抛光十分关键。一般来说,模压表面应达到600复合光洁度,可能在很少的情况下需要达到金刚石光洁度。

5.电镀

如铬或镍那样的高硬度电镀层将能增强模压金属件脱模过程中的效率,再结合高抛光表面,使其能产生更好的效果。有些类型的铬和镍添加了释放剂,其目的是为了提高它们的脱模特性。

学习曲线在掌握了基本知识以后,仍然有更多的因素需要考虑,然后再顺序渐进的学习。MIM的另一个挑战来自于原材料,一般指供给的材料。因为其内部含有大量非常精细的金属粉末,往往接近体积的70%。是金属粉末造就了更终的零件。塑料零件给金属粉末增加了流动性,并在注射成型之后全部除去。粉末带有一点磨擦性,因此必须采用较硬的刀具以较高的主轴转速加工。许多模具商因为没有高速机床,只得采用烧蚀方式加工。然而,却不能遗留下粗糙的表面质量,因为MIM需要有紧密的公差。

粉末冶金产品治具用什么材料做

治具,主要是指什么?加工用的还是其他作用?

粉末冶金模具的话,压制成型(PM),一般中模用45号模套,中间用钨钢,冲子用高速钢SKH9或者SKD11,芯棒可以根据产品选用SKH51或者钨钢.;而注射成型(MIM)的模具则和塑胶模具材料结构都一样。

粉末冶金加工用的治具和一般切削加工的治具没有什么区别,但是根据产品的材质、形状等要灵活应用。比如材质较软的铜基产品或者中空的产品,肯定不能用很硬的材料去夹装啦,那样很容易变形,更好用铝制的可调节气动夹具。

如果这还帮不到你,建议你把问题详细化。

你知道哪些关于MIM金属注射成型的知识?

金属粉末注射成形技术是集塑胶成形工艺、高分子化学、粉末冶金工艺和金属材料学等多学科相结合而形成的一种零部件净成形技术,对于小型、形状复杂、大批量、精密、和高性能的金属零部件,MIM是一种行之有效的制造工艺。与传统的金属成形技术比较,如机加工、精密铸造、粉末冶金和压铸,MIM是一种经济的选择。传统的金属加工技术在设计和成本上的局限性,MIM可以很容易克服。

1、直接成形几何形状复杂的零部件(大小通常为0.1~200g);

2、产品尺寸精度可达+/-0.1~0.5%,表面光洁度高,一次性可达Ra3.2;

3、产品内部致密性好,密度高,可达97~99.5%;

4、内部组织均匀,对合金来讲,无成分偏析现象,产品强度、硬度、延伸率等力学性能高;

5、原材料可反复使用,利用率高达98%,生产效率高,在大批量生产情况下,成本大幅降低;

6、材质适用范围广,包括:难熔,难铸和难加工材料;

7、无污染,生产过程为清洁工艺生产。

MIM模具与压铸模有什么区别 压铸模具

MIM是是一种将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法。它是先将所选粉末与粘结剂进行混合,然后将混合料进行制粒再注射成形所需要的形状。

而压铸模式直接将金属材料 经过高温制成金属液体 浇入压铸模具中立即成型出来的产品

mim模具材料的介绍就聊到这里吧,感谢你花时间阅读本站内容。

人工客服

人工客服 报价电话

报价电话