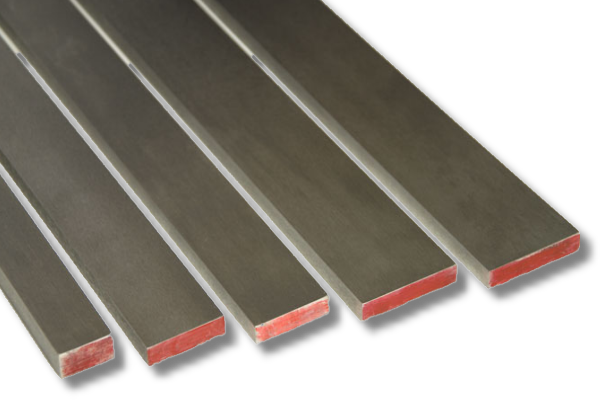

热锻高速钢(高速钢的锻造有何特殊要求)

本篇文章给大家谈谈热锻高速钢,以及高速钢的锻造有何特殊要求对应的知识点,希望对各位有所帮助。

高速钢在热锻或热轧后,经空冷为什么获得马氏体组织

由于钢中含有大量的合金元素,高速钢的过冷奥氏体非常稳定,因而钢的淬透性很高。对于中、小型刃具在热锻或热轧后,经空冷可获得马氏体组织。

高速钢怎么热处理到HRC40-45,同时保持一定的韧性

高速钢主要用于制作金属切削工具,区别于其他刃具钢的特点是此钢种适合高速切削,原因是,具有高热硬性,适合在高速切削时产生的大量的热的问题。

在做为切削工具时,高速钢的使用硬度一般远远大于HRC40-45。因此,要求此硬度,并不是作为刃具的常规的做法。现介绍高速钢热处理硬度HRC40-45,且有一定韧性的方法原理。

高速钢属于高合金钢,相对含碳量较高,可除保证足量的合金碳化物外,还有足够的碳量溶于奥氏体,以保证在有足够的马氏体高硬度的同时,有足够的碳化物阻止奥氏体的长大。

由于铸态高速钢是由共晶莱氏体,索氏体,托氏体及残余奥氏体共同组成。由于其中的碳化物不能用普通热处理方法去除,因此高速钢工具加工的工艺比较复杂。可安排如下工艺:

要想制作高速钢工具,需从锻造工艺即开始执行,严格控制锻造比,以消除铸态粗大组织,控制锻造粗大组织。

(除非购买成品锻坯),高速钢锻造后应当安排退火工序(可根据锻坯情况安排等温退火),以消除锻造应力。

高速钢导热性差,淬火加热根据情况采用“三段预热法”或“两段预热法”,通常用盐浴炉,以防止氧化。

淬火介质一般为矿物油,淬火后温度一般在HRC60以上。

为了使回火后硬度保持在所要求的HRC40-45,回火一般采用(高温态)分段回火,严格控制每段回火时间,控制碳化物的形成,以保证硬度范围。

(鉴于高速钢品种繁多,所以此处只介绍原理。具体钢种,执行工艺指标略有差异,但原理相同。)

热锻模具钢需具备哪些基本特性

HMAX系列热锻模具钢具备具备以下特点:1.红硬高、2.韧性好、3.抗冷热疲劳强、4.热导率性能高、5.淬透性强、6.机械强度高等特点。

HMAX-3新型高红硬性高强韧高耐磨模具

HMAX-3模具钢是HMAX模具钢系列之一,基体纯净、 组织均匀、是一种高性能的铬-钼-钒合金钢材,具有良好的抗热裂纹、开裂、热磨损和塑性变形能力。具有以下特点:在各个方向上都有优异的韧性和延展性、好的抗回火性能、良好的高温强度、优异的淬透性、热处理、表面涂覆后良好的尺寸稳。

由于该产品增强了抵抗模具主要失效机理(如热龟裂、热裂纹、热磨损及塑性变形)的能力,因此能显著提高模具寿命并获得更佳的经济效益。适用于高要求的压铸、热锻和热挤压行业。

适用于较严苛条件下压铸(如发动机的缸盖、 缸体、 变速箱壳体、 活塞等) ; 有高抛光要求, 耐磨性要求及模次要求更高的塑胶模具; 耐磨性及抗开裂性要求更高的热挤压模具(如7系列铝合金)

HMAX系列热锻模具钢之一HMAX-4模具钢种的各项综合性能良好,适用于制作受热温度较高,使用条件要求苛刻的铜合金压铸、热锻、热挤压、热剪切、热轧辊模热作模具。汽车变速箱同步器铜锥环压铸模、铜弯管接头压铸模、1/2铜闸阀体压铸模、1铜闸阀体壳压铸模、铜管热挤压模、轴承套圈热挤压模、液锻活塞模等模具比3Cr2W8V模次提高3-6倍。

高速工具钢在热轧或热锻后空冷为什么能获得马氏体

由于高速钢的合金元素含量高,C曲线右移,一般合金元素越高临界冷却速度V越小,淬透性越好,当空冷的冷却速度V1大于临界冷却速度V时,空冷即可获得马氏体。另外,不论什么钢,轧或锻都需要在奥氏体区进行变形,因此锻(轧)后仍然是奥氏体,从奥氏体冷却下来冷却速度够即可转变成马氏体。

日本日立金属材料YXR33有没有相对应的国内钢材牌号?

YXR33日立高韧性基质高速钢

YXR33 是日本日立金属HITACHI厂家牌号,属于基质高速钢种,是日立公司新开发含铌合金高速钢,主要应用于要求高韧性和高强度值的热锻造领域。除了较高的高温强度,还具有卓越的韧性性能,以及54-58 HRC范围的硬度。特别的是,具有抗磨损和抗裂缝出现的优良性能。还可以用于要求高耐磨性冷作模具上。

YXR33成分: 0.5%C,0.1%Si,0.4%Mn,4.2%Cr,2.1%Mo,1.2

%V,0.7%C,1.6%W和0.15%Nb

钢种类型: 基质高速钢

YXR33出厂状态:≤241HB

淬火温度:1080~1160℃

冷却方式:油冷

YXR33钢使用硬度:56-60

硬度(HRC):≥56

YXR33用途: 此钢高速钢系,耐磨性、耐裂纹性能优良,要求高的,避免裂纹,缺口用的冷锻模,中温锻模,可用于制作精密锻造模、 耐高热负荷的高韧性压铸模,接插件,芯炳等对韧性要求高的产品.

关于热锻高速钢和高速钢的锻造有何特殊要求的介绍到此就结束了,记得收藏关注本站。

人工客服

人工客服 报价电话

报价电话